时间:2021-07-01

阅读量:4132

分享:

汽车内饰件的加工技术这两年得到了长足进展,各种内饰件包括仪表板、车门、座椅等的细节做得越来越精致。

传统的仪表板都是通过振动摩擦的塑料焊接方式进行焊接,焊接过程中的高频振动存在刮花仪表板的表面,因此振动摩擦焊的夹具需要包覆软性材料来防止焊接过程对仪表板表面的刮伤。振动摩擦焊另外一个小问题是焊接过程产生焊渣,清洁度不好。对于仪表板焊接,振动摩擦焊接最大的问题是焊接后会有大量的溢胶产生,焊接线或者焊接区域非常不美观。传统的做法是将这些焊接线进行隐藏。但是随着汽车内饰设计的不断紧凑化,留给塑料焊接设计的空间已经越来越小,很多时候仪表板的焊缝是完全暴露在可视范围内的。因此,寻找一种新的美观的塑料焊接工艺已经变成了现实需求。

激光塑料焊接的优点:

1. 焊接过程无振动。塑料激光焊接是一种非接触式焊接方式,上下工件在夹具夹紧后就静止,在焊接过程中不存在任何相对位移。因此,塑料激光焊接工艺对于产品外观面的保护特别容易。

2. 几乎没有溢料,焊接线外观美观。塑料激光焊接形成的焊接线非常美观,可以直接作为外观面。激光焊接的过程中不会像振动摩擦焊接一样由于焊接筋的大量塌陷导致焊接区域溢料非常多,焊接线非常难看。这也是汽车内外饰件采用激光焊接的最主要的原因。

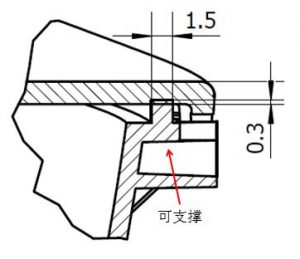

仪表板激光塑料焊接的难点:仪表板塑料激光焊接工艺的第一个难点在于设计,塑胶产品如果采用激光焊接,一定要按照所选用的激光塑料焊接工艺的设计要求进行产品设计。对于仪表板的激光焊接设计,最重要的是焊接筋的设计。在塑料激光焊接过程中,焊接筋必须要存在足够的焊接压力,而这个焊接压力是通过向夹具施加压力来得到。因此,设计仪表板塑料激光焊接的焊接筋时,必须确保焊接线下方有足够的位置可以提供给夹具,夹具必须要能够完全足够地支撑焊接线(参考下图)。

除了焊接线设计的难点,注塑件的变形也是仪表板塑料激

光焊接的一个比较大的难点。仪表板尺寸一般较大,因此注塑的时候肯定会有变形。下部housing材料一般为PC/ABS材质,上部lens为PMMA材质,PMMA是易碎材质,如果在激光塑料焊接过程中施加的焊接压力太大,则很有可能会把PMMA的上壳压裂或压碎。下部housing一般都是高壁结构,壁厚度很薄,但是高度很高,这样的结构在压力作用下很容易发生弯曲变形,造成焊接缺陷。

为了应对仪表板注塑工件的变形,在设计激光塑料焊接夹具的时候务必要设计可调整机构,在容易变形、应力集中的区域必须要设计调整块来确保后续工艺调试的时候夹具可调整。

除了设计柔性夹具,在仪表板激光塑料焊接的工艺开发过程中,找到准确的工艺窗口也是成功开发仪表板激光焊接制程的重要因素。在寻找工艺参数的过程中,对于仪表板这一类高壁产品,一般不能使用太大的焊接压力,否则在很大的焊接压力作用下,工件的变形会加大,更容易造成塑料激光焊接的焊接缺陷。

下一篇:塑料激光焊接在汽车领域的应用